在全球能源结构向绿色低碳加速转型的背景下,作为第三代光伏技术的代表,钙钛矿电池的产业化进程正步入关键阶段。其中,大规模、高均匀性、高稳定性的薄膜制备,是行业从实验室走向GW级量产必须攻克的核心堡垒。

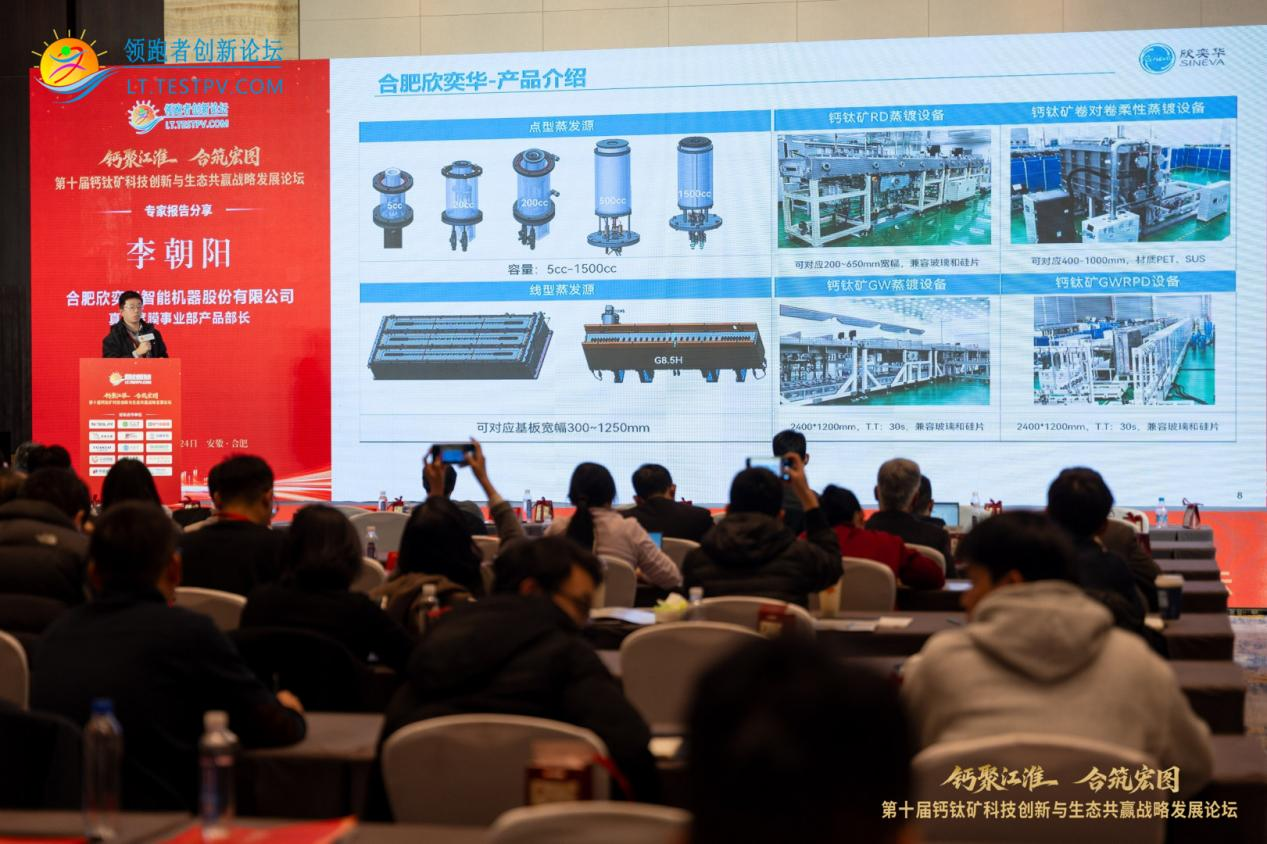

12月23-24日,由光伏领跑者创新论坛主办的“第十届钙钛矿科技创新与生态共赢战略发展论坛”在安徽·合肥召开。在此次论坛上合肥欣奕华智能机器股份有限公司(以下简称“欣奕华智”)真空镀膜事业部产品部长李朝阳发布了题为《AI赋能下的智能蒸镀与增值解决方案》的主题演讲,首次系统性地向业界揭示了人工智能(AI)技术如何深度融入高端真空蒸镀设备,为钙钛矿电池的大规模量产提供“参数预知、故障预测、虚拟膜厚测量”三位一体的智能化破解方案。

真空蒸镀是制备钙钛矿电池功能层,特别是电子传输层和部分吸收层的关键工艺,其膜厚均匀性、结晶质量直接决定了电池的光电转换效率和长期稳定性。然而,传统蒸镀工艺高度依赖工程师的经验进行参数调试与维护,面临着工艺窗口窄、材料损耗高、设备突发停机风险大等严峻挑战。

基于在显示面板领域十年的真空镀膜技术积淀,欣奕华智成功实现OLED高端蒸镀设备的国产化突破。近年来,公司将核心技术拓展至光伏钙钛矿领域,其全球首台大尺寸钙钛矿蒸镀设备及RPD设备均通过了首台套重大技术装备认定,并取得显著市场成果:累计获得四家头部客户GW级订单、十余家客户百MW级订单及数十家中小尺寸订单,由此积累了海量的工艺与设备运行数据。目前设备关键性能指标达到行业领先水平:膜厚均匀性和重复性均控制在2%以内,核心蒸发源技术实现重大突破:连续生产时间提升至500小时以上,并通过独特设计解决长期生产中的材料变性难题。

欣奕华智正在开发具备AI智能化的镀膜设备,通过设备运行数据构建算法模型,实现故障预警、参数优化和虚拟厚度测量三大功能,以降低停机风险和实验成本。此次发布的智能解决方案,正是过去巨量数据资产与前沿AI技术深度融合的成果。

首先是“故障预测”系统。 该功能基于欣奕华智已申请的核心专利技术构建。系统持续监测蒸镀机核心部件(如蒸发源、高精度对位系统)的扭矩、振动、温度等状态信号。通过故障诊断模型和长短期神经网络预测模型,AI不仅能诊断已发生的故障,更能提前数十甚至数百小时预测关键部件的性能衰减趋势与潜在故障风险,为客户保障连续、稳定的产能输出。

第二是“参数预知”。通过机器学习模型,让真空镀膜设备能够根据目标膜层规格、基板尺寸、材料特性等初始条件,自主预测并推荐最优的蒸镀温度、速率、压强等核心工艺参数。这改变了以往需要“调试—试错”的传统模式,减少参数寻优的工作量和工作时间,并显著降低了前期材料损耗。

核心突破在于“虚拟膜厚测量”技术。 在高速运行的量产线上,实时、无损地测量纳米级薄膜厚度是行业长期追求的目标。欣奕华智通过在设备内部关键位置部署多类传感器,实时采集温度、压力、光谱等多维信号,并利用训练好的AI模型,构建起工艺参数与成膜厚度之间的动态高精度映射关系,实现全程质量监控。

同时,论坛现场,李部长提出蒸镀设备交付环节提出“蒸镀+材料回收”一体化增值方案,通过高精度蒸发源控制与材料回收方案,实现材料利用率提升与工艺一致性保障。报告分享了关键技术路径、实施案例,并对未来在AI驱动下智能制造进行了发展展望。

“装备的智能化是钙钛矿产业跨越从‘能产’到‘优产’鸿沟的必由之路。”李朝阳部长在演讲中表示,“我们提供的不仅是一台高性能的蒸镀机,更是一个持续进化、深度感知、智能决策的‘生产专家系统’。它旨在将工艺大师的经验固化为可复制、可优化的算法,从而大幅降低量产门槛,提升整个产业的投资效益与供应链安全。”同时他还透露公司计划针对新型钙钛矿叠层技术开发专用设备。

京公网安备 11030102011246号

京公网安备 11030102011246号